C2: Herr Hamacher, welche Herausforderungen Ihrer Zielmärkte nehmen Sie bei Ihrer Produktentwicklung maßgeblich in den Blick?

K. Hamacher: Unsere Inline-Qualitätssicherungssysteme helfen, den lukrativen Mehrwert der ersten Produktionsschritte in der Batterieherstellung voll abzuschöpfen. Elektromobilität und stationäre Energiespeicherung sind die entscheidenden Schlüsseltechnologien für die Mobilität und Energieversorgung von morgen. Die Energiekrise und die hitzige Diskussion über zukunftsfähige Antriebstechnologien im Individualverkehr üben enormen Druck auf die hiesige Branche aus, die Entwicklung von Lithium-Ionen-Batterien zügig voranzutreiben, deren Reichweiten zu erhöhen und höhere Leistungen zu ermöglichen. Gleichzeitig sollen die Produktionskosten gesenkt werden. Der Fachkräftemangel zieht die Schraube noch enger. BST liefert intelligent vernetzte, bedienerfreundliche Lösungen, die bei bahnverarbeitenden Prozessen Kosten senken und gleichzeitig die Qualität steigern. Das kann Herstellern den entscheidenden Wettbewerbsvorteil liefern: Gerade bei Anwendungen in den Industrien Battery, Fuel Cell und Printed Electronics führen z. B. kleinste Unregelmäßigkeiten in der Beschichtung oder Abweichungen von Lagepositionen von Komponenten zu inakzeptablen Qualitätseinbußen und damit zu Ausschuss. Dagegen steigern Qualitätssicherungssysteme über viele Prozessschritte hinweg die Gesamtanlageneffektivität und senken die Gesamtbetriebskosten. Nur so können europäische Hersteller wettbewerbsfähiger bleiben.

C2: Welche Lösungen von BST steigern die Wettbewerbsfähigkeit europäischer Hersteller auf internationalen Märkten?

K. Hamacher: Bei der Verarbeitung von Materialbahnen zur Herstellung von Lithium-Ionen-Batterien ist absolute Präzision erforderlich, um ein sicheres und hochwertiges Produkt zu gewährleisten. BST begegnet diesem Problem mit einem vielfältigen Produktportfolio, wie z. B. unseren Inspektions- und Bahnführungssystemen.

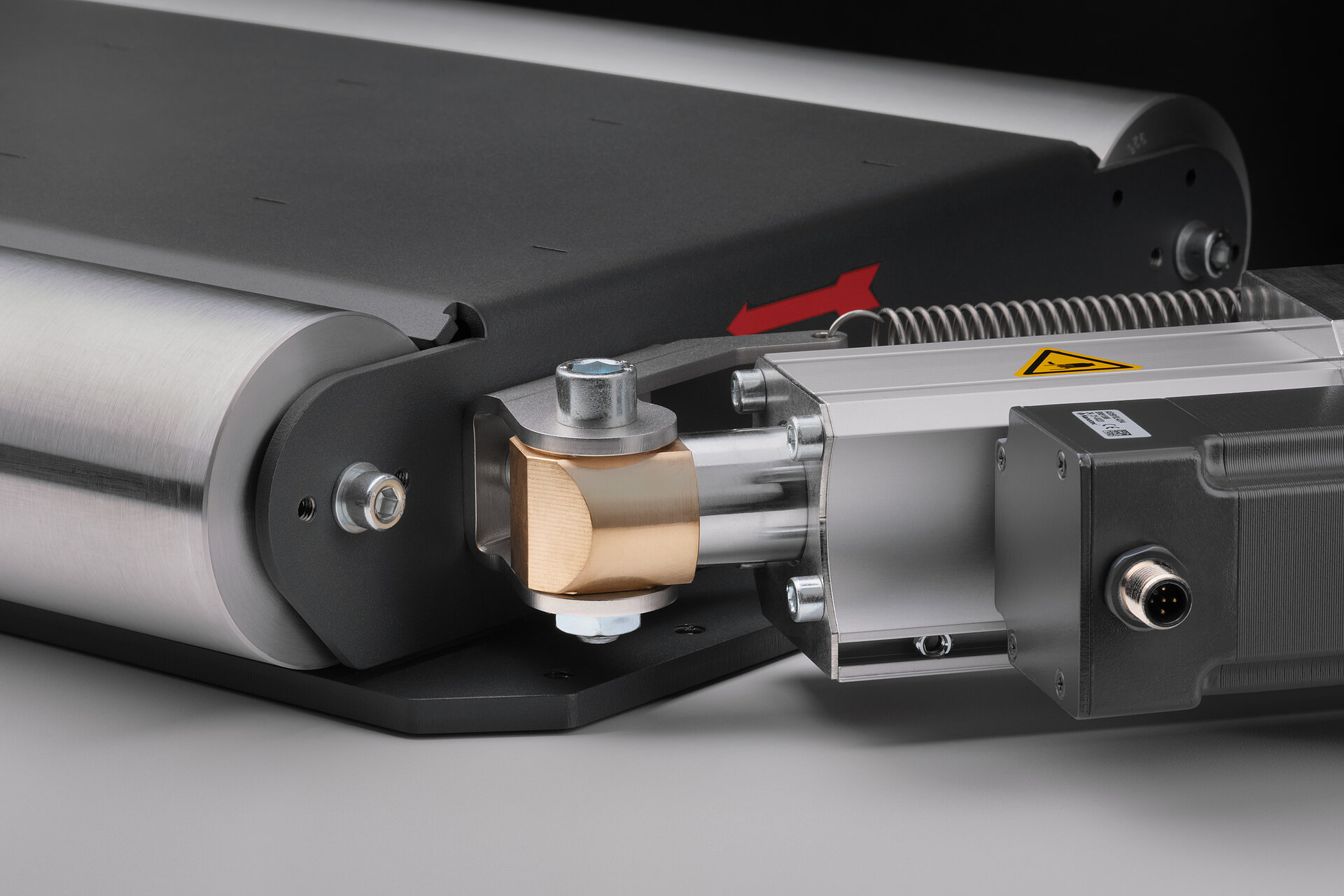

Die Lösungen, die wir auf der kommenden Battery Show Europe zeigen, greifen an verschiedenen Punkten effizienzsteigernd in den Produktionsprozess ein: Sie helfen Batterieherstellern dabei, höchste Qualitätsansprüche auf wirtschaftliche Art zu erfüllen. Dafür haben wir einzelne Produkte so weiterentwickelt, dass sie in puncto Präzision ganz neue Maßstäbe setzen. Dazu zählt beispielsweise das ultrapräzise Bahnlaufregelungssystem FRAMEGuide Pro mit seinem neu entwickelten Hochleistungsantrieb. Dieser sorgt mit Wiederholgenauigkeiten von ±10 μm für hochgenaue Regelergebnisse bei jeder Anwendung.

C2: Gibt es Anwendungen von BST, die speziell die Anforderungen der Batterieproduktion bedienen?

K. Hamacher: Unsere High-End-Oberflächeninspektion und Vermessung für die Batteriezellproduktion BST iPQ-SurfaceENERGY stellt sicher, dass nur fehlerfreie Beschichtungen z.B. aus dem Coating-Prozess weiterverarbeitet werden. Das System besteht aus hochauflösenden Kameras, Multiplex-Beleuchtung und einer Softwarearchitektur mit zahlreichen Schnittstellen zur einfachen Integration in die Industrie 4.0 Umgebungen. Weitere Features sind die KI-basierte Fehlerklassifizierung und lückenlose Dokumentation der Qualität sowie übersichtliche Darstellung aller Messergebnisse und Fehlstellen.

Weitere Lösungen sind BST COATINGControl® zur automatischen Optimierung der Beschichtungspositionierung bei bahnlaufenden Prozessen und geringstem Platzbedarf. Im Produktionsprozess Slitting vermisst das Produkt BST SLITTINGControl® inline die Schnittkanten in Bezug auf die Beschichtungskante der Ober- und Unterseite. Dabei kommen hochauflösende Zeilenkameras oder CIS- Technologie auch in Verbindung dem iPQ-SurfaceENERGY zum Einsatz. Zusätzlich sorgt eine Closed-Loop-Regelung mit einer vorgeschalteten Bahnlaufregelung dafür, dass auftretende Abweichungen gar nicht erst zu einem Qualitätsproblem werden.

BST CELLInspection vermisst präzise inline im Produktionsprozess Separating die Elektroden und Beschichtungspositionen zur Schnittkante. Im Produktionsprozess Assembly, also z. B. im Laminier- oder Z-Faltenherstellungsprozess, werden alle relevanten Kanten der einzelnen Schichten der Monozelle gleichzeitig durch alle vier Schichten vermessen und automatisch Rückmeldung an den Bahnprozess gegeben. Die Lage der vier Schichten einer Monozelle zueinander stellt ein zentrales Qualitätskriterium dar.

C2: Wodurch entlasten BST Produkte die Produktion entscheidend?

K. Hamacher: Unsere Produktlösungen verfolgen eine konsequente Strategie, die zunächst trivial klingt, aber genial ist: Sie vermeiden Qualitätsfehler. Sie beschränken sich eben nicht darauf, Fehler aufzuzeigen, sondern unterbinden ihre Entstehung, indem sie fehlgesteuerte Produktionsprozesse korrigieren. Nehmen wir das eben genannte COATINGControl: Das System erkennt frühzeitig einen minimalen Kantenversatz bei der Beschichtung einer Elektrode, der zu Ausschuss führen würde. Durch die sofortige automatische Prozessoptimierung im Zusammenspiel mit der Bahnlaufregelung wird die Ausrichtung der Elektrode so korrigiert, dass die Kanten wieder perfekt übereinander liegen und ausschließlich einwandfreie Materialien dem nächsten Prozess zugeführt werden. Kommt es dennoch zu Fehlern – zum Beispiel Agglomerate im Coating, wodurch die Walzen im Kalandrierprozess beschädigt würden – werden nachfolgende Prozesse automatisch so eingestellt, dass keine weiteren Ressourcen verschwendet werden: Zum Beispiel verhindert das Öffnen der Kalanderwalze deren Beschädigung. Darüber hinaus erzielt die frühzeitige und positionsgenaue Ausschleusung des Ausschusses makelloses Ausgangsmaterial für die nachgelagerten Prozessschritte. Mit dieser Strategie der Fehlervermeidung werden Rohstoffe, Energie und Betriebsanlagen maximal effizient genutzt.

C2: Wodurch heben sich BST-Lösungen von Wettbewerbslösungen ab?

K. Hamacher: Wenn wir neue Produkte entwickeln oder bestehende auf ein neues Level heben, schauen wir nicht nur auf den einzelnen Vorgang, sondern auf das große Ganze und schaffen mit dieser weiten Perspektive Gesamtlösungen, die einen größeren Mehrwert für den Kunden generieren als Detailanwendungen. Dabei schöpfen wir aus umfassender Erfahrung mit Mess- und Regelsystemen aus sehr unterschiedlichen Industrien sowie in langjährigen Geschäftsführungen im Bereich der Batterieproduktion in China, Südkorea und Japan. Durch den regelmäßigen Austausch mit unseren Kunden kennen wir zudem die allgemeinen Herausforderungen ihrer Branche sowie ihre individuellen Lösungswünsche. All die Erfahrung und das Wissen um die Erwartungen unserer Kunden fließen in unsere Produktentwicklung ein.

C2: Was sind auf der kommenden Battery Show Ihre ganz persönlichen Highlights des präsentierten Portfolios, die sich kein Messebesucher entgehen lassen sollte?

K. Hamacher: Das ist leicht – eines der Highlights aller BST Lösungen ist zweifellos ihre hohe Integrationstiefe unserer Produkte in die Produktionsmaschinen, unterstützt durch offene Schnittstellen und intuitive Bedienoberflächen. Das gilt insbesondere für die Produkte BST COATINGControl, SLITTINGControl und CELLInspection. Das ist in der Form einzigartig, aber auch für diesen außerhalb von Asien neuen Markt notwendig, denn der Anwender braucht die Sicherheit, dass er den stetig veränderten Anforderungen gerecht werden kann.

C2: Vielen Dank für das Gespräch!