Brennstoffzelle

Die Welt rund um die E-Mobility und erneuerbare Energien unterliegt derzeit einem starken Wandel. Dabei sind Brennstoffzellen ein möglicher Schlüssel für die Produktion von nachhaltiger Energie für die Zukunft. Um das breite Anwendungsspektrum der Brennstoffzelle abdecken zu können, muss die Infrastruktur für Wasserstoff und auch die Fertigung der Zellen vorangetrieben werden.

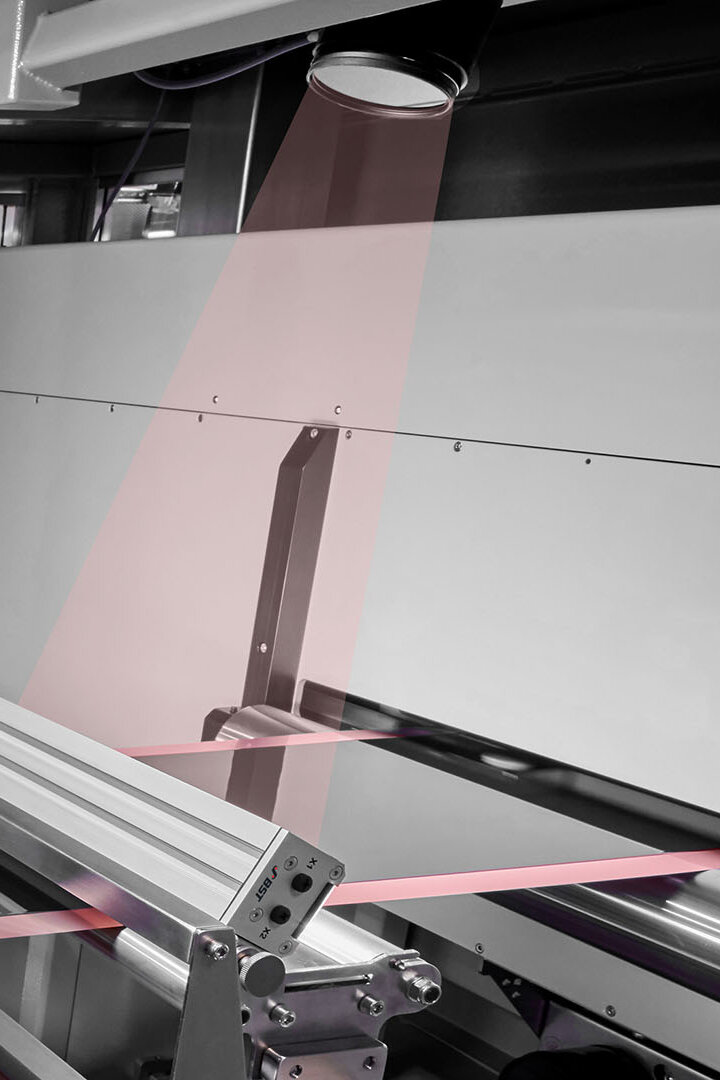

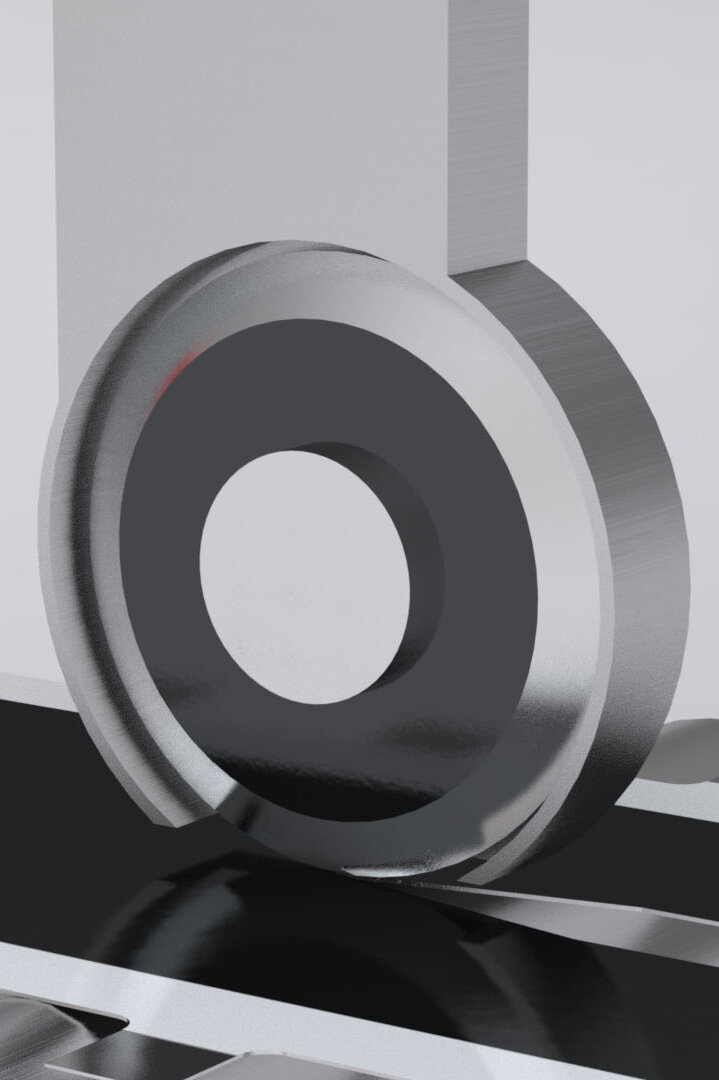

Die Lösung: Eine erweiterte industrielle Produktion, die eine parallele Kostendegression und Qualitätsverbesserung im Hinblick auf Skaleneffekte, Automatisierung und technische Innovation sowie Ressourcen- und Energieeffizienz ermöglicht. Bei der bahnförmigen Fertigung von Brennstoffzellenkomponenten muss präzise gearbeitet werden, um ein qualitativ hochwertiges und effizientes Produkt herstellen zu können. Mit unserem breiten Produktportfolio lösen wir diese Aufgabe bei BST z.B. mit unseren Inspektions- und Bahnlaufregelungssystemen. So können Inspektionssysteme verschiedene Vermessungsaufgaben übernehmen, ihre Messdaten aber auch an die Bahnlaufregelungssysteme weitergeben.

Eine high-end Produktion mit optimierten Prozessen ist das Ergebnis – Perfecting your Performance.

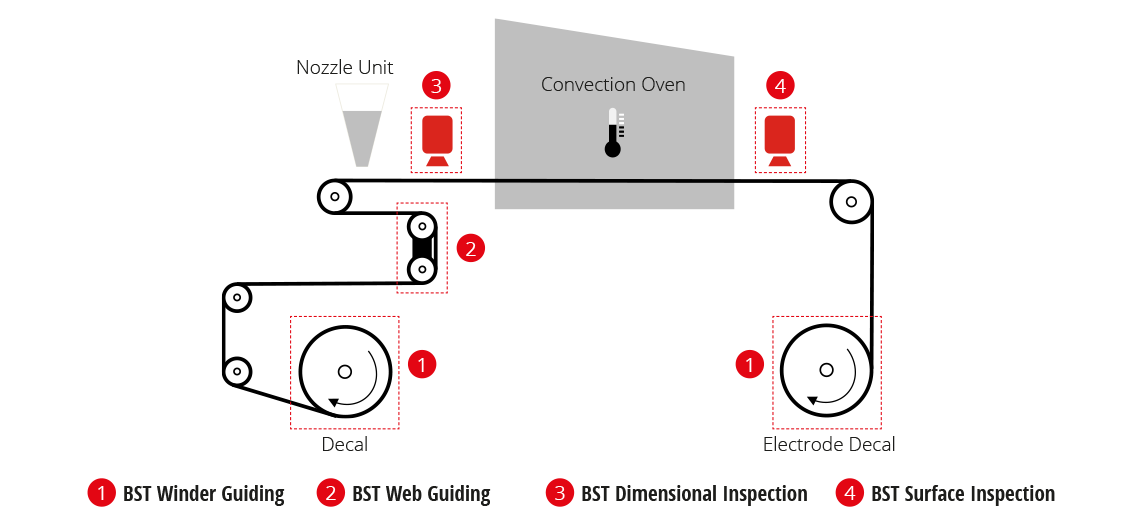

Coating

Beim Coating wird eine Trägerfolie (Decal) einseitig über eine Schlitzdüse mit einem Platinkatalysator (Elektrode) beschichtet. Alternativ kann auch die PEM direkt beidseitig beschichtet werden. Im Anschluss wird die Bahn in einem Konvektionsofen getrocknet und wieder aufgerollt.

Unsere Lösungen für die Qualitätssicherung bei der Beschichtung umfassen u. a. die Produktbereiche Bahnlaufregelung, automatische Ausrichtung und Regelung der Schichtpositionen, sowie Oberflächen- und Kanteninspektion für alle relevanten Beschichtungsoptionen.

CCM Assembly

Nach dem Coating wird die Decalfolie durch das Heißpressverfahren an der Ober- und Unterseite mit der PEM verbunden. Im Anschluss wird die Bahn mittels Walzen oder einem Tunnel abgekühlt. Zuletzt wird die Decalfolie rückstandsfrei abezogen und die fertige CCM (Catalyst Coated Membrane) wird aufgewickelt. Bei einer Direktbeschichtung entfällt dieser Prozessschritt.

BST bietet in disem Prozess Oberflächeninspektionssysteme für die gleichzeitige Inspektion von Ober- und Unterseite an. Zusätzliche Bahnlaufregelungssysteme sichern die verschiedensten Anforderungen dieses Produktionsprozesses ab.

Subgasket Application

Die CCM wird auf die gewünschte Länge geschnitten. Zeitgleich wird die auf einer Trägerschicht gelagerte und vorperforierte Subgasket als Rahmen auf die Ober- und Unterseite der fertigen CCM laminiert.

Anschließend wird die Trägerschicht wieder abgezogen und die CCM mit Subgasket wird bahnförmig zum nächsten Prozessschritt gebracht.

BST bietet Lösungen, um die Materialbahn exakt zur Schneideinheit und zu den anderen Bahnen zu positionieren. Nur so kann gewährleistet werden, dass die geforderten geometrischen Anforderungen erfüllt werden.

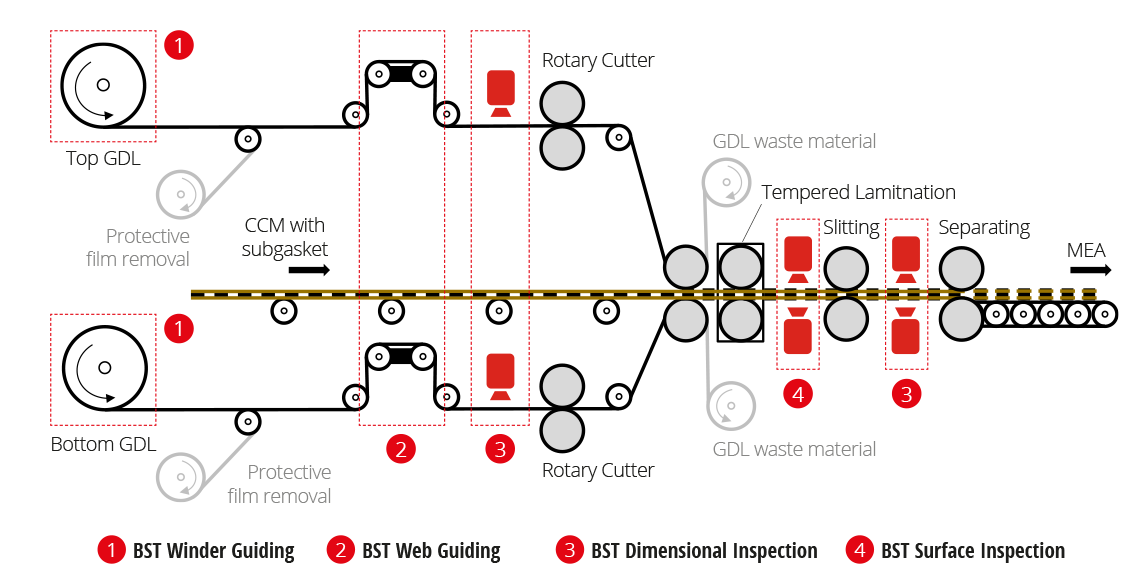

MEA Assembly

Parallel wird eine Gasdiffusionsschicht (GDL) bahnförmig gefertigt. Die GDL wird dann anhand der vorgegebenen Geometrie perforiert und positionsgenau an die Ober- und Unterseite der CCM angebracht. Der Fügeprozess erfolgt im Heißpressverfahren. Anschließend wird die Bahn im Slitting- und Separatingprozess vereinzelt und mittels Vakuumband in den Stackingprozess übergeben.

Mithilfe von BST-Lösungen kann die Materialbahn exakt zur Schneideinheit und zu den anderen Bahnen positioniert werden. Nur so kann gewährleistet werden, dass die geforderten geometrischen Anforderungen erfüllt werden.

Wir haben Ihr Interesse geweckt? Dann sprechen Sie uns an!

"Brennstoffzellen sind eine Schlüsseltechnologie zur Dekarbonisierung der Wirtschaft. Wir freuen uns, mit unseren innovativen Produkten heutige und zukünftige Herausforderungen in der Produktion von Brennstoffzellen-Systemen zu bewältigen, um den Ausbau nachhaltiger Energiesysteme weiter voranzutreiben."

Johannes Scholz, New Business Development