Célula de combustível

O mundo da mobilidade eléctrica e das energias renováveis está atualmente a sofrer uma grande transformação. As pilhas de combustível são uma possível chave para a produção de energia sustentável para o futuro. Para poder cobrir a vasta gama de aplicações das pilhas de combustível, a infraestrutura para o hidrogénio e também a produção das pilhas devem ser avançadas.

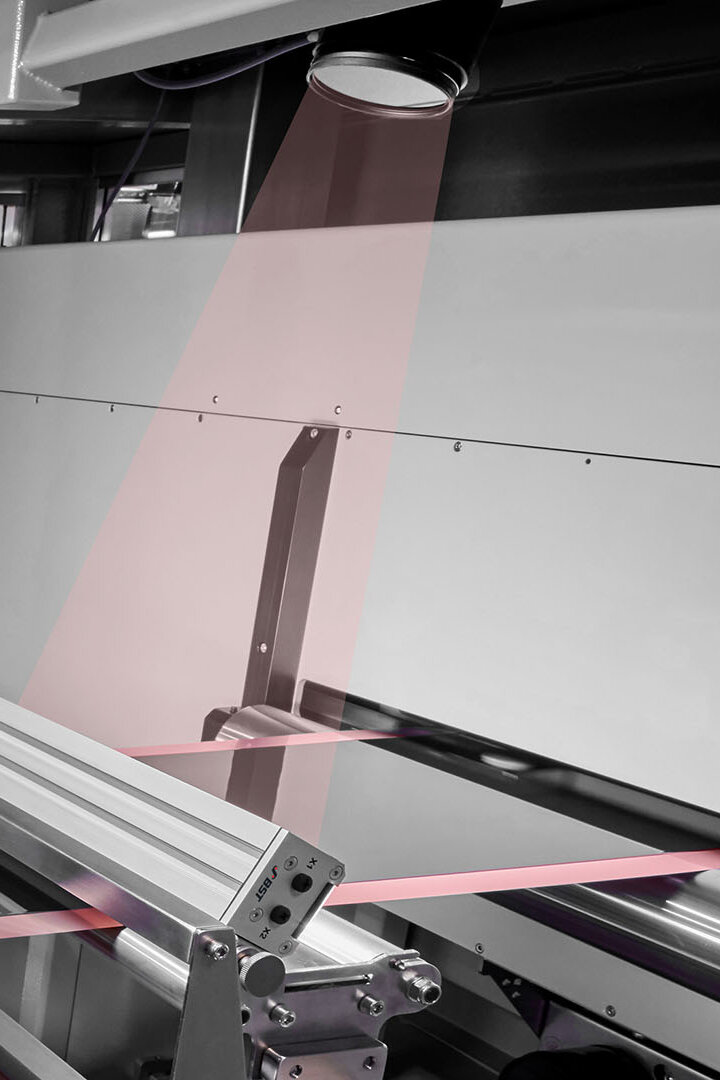

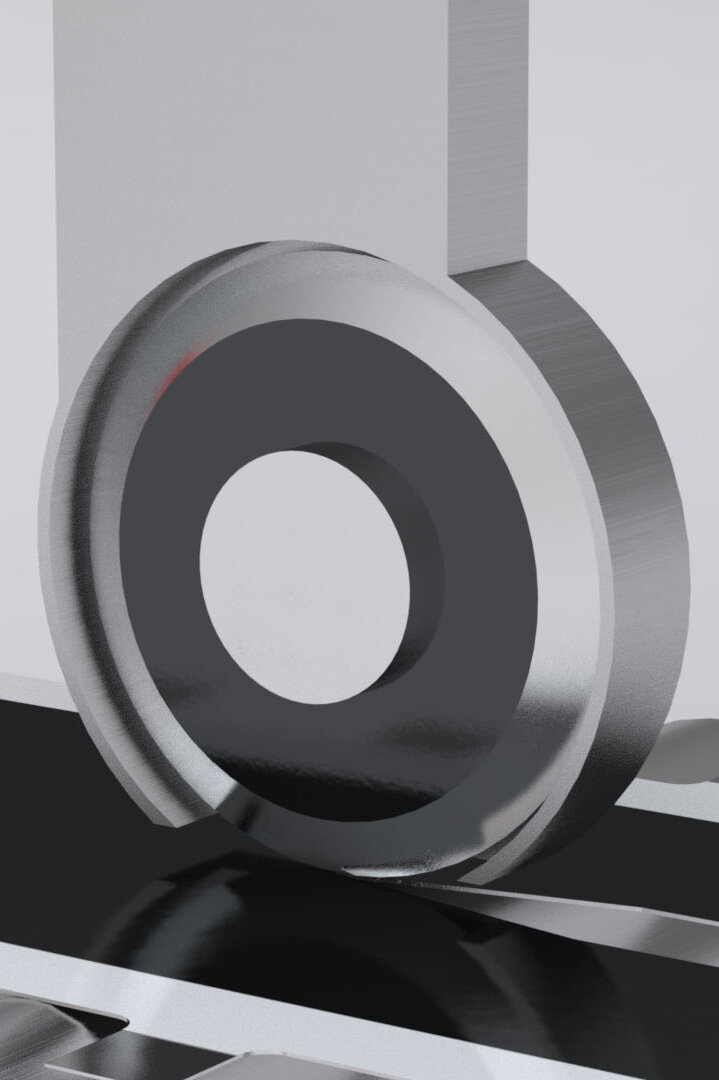

A solução: uma produção industrial avançada que permita uma diminuição paralela dos custos e uma melhoria da qualidade em termos de economias de escala, de automatização e de inovação técnica, bem como de eficiência dos recursos e da energia. Na produção de componentes de células de combustível baseada na web, é necessário um trabalho de precisão para poder fabricar um produto eficiente e de alta qualidade. Com o nosso vasto portfólio de produtos, resolvemos esta tarefa na BST, por exemplo, com os nossos sistemas de inspeção e de orientação da rede. Assim, os sistemas de inspeção podem assumir várias tarefas de medição, mas também transmitir os seus dados de medição aos sistemas de orientação da banda.

O resultado é uma produção de alta qualidade com processos optimizados - Perfecting your Performance.

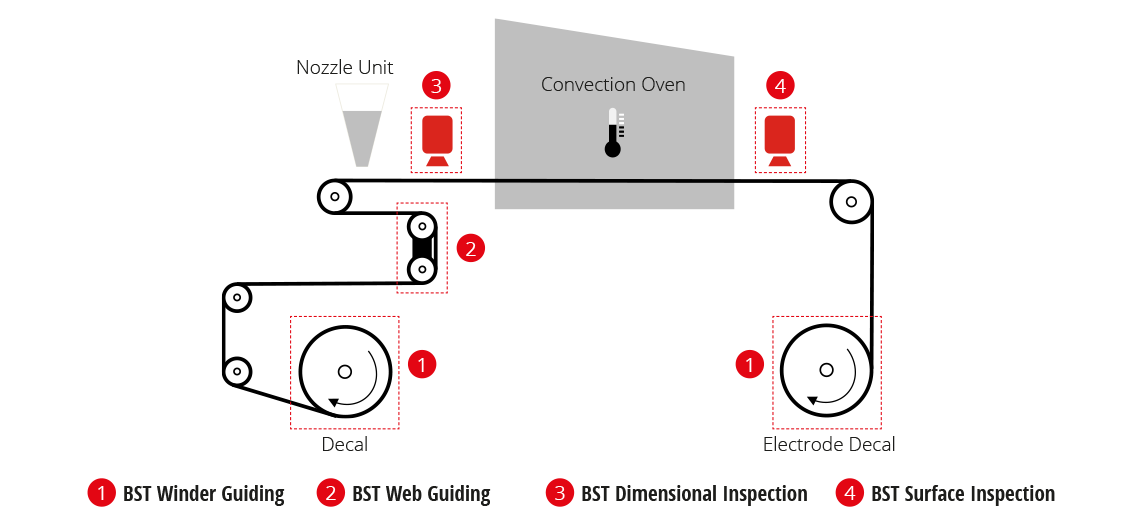

Coating

No revestimento, uma folha de suporte (decalque) é revestida numa das faces com um catalisador de platina (elétrodo) através de uma matriz de ranhura. Em alternativa, o PEM pode igualmente ser revestido diretamente em ambos os lados. A banda é depois seca num forno de convecção e enrolada novamente.

As nossas soluções para a garantia de qualidade durante o revestimento incluem as áreas de produto do controlo de execução da banda, alinhamento automático e controlo das posições de revestimento, e inspeção de superfícies e bordos para todas as opções de revestimento relevantes.

CCM Assembly

Após o revestimento, a folha de decalque é colada ao PEM nos lados superior e inferior através do processo de prensagem a quente. A banda é então arrefecida por meio de rolos ou de um túnel. Por fim, a película de decalque é removida sem deixar resíduos e a CCM (membrana revestida com catalisador) acabada é enrolada. No caso do revestimento direto, esta etapa do processo é omitida.

Neste processo, a BST oferece sistemas de inspeção de superfície para a inspeção simultânea dos lados superior e inferior. Sistemas adicionais de orientação da banda asseguram os mais diversos requisitos deste processo de produção.

Subgasket Application

O CCM é cortado com o comprimento desejado. Simultaneamente, a subcapa, suportada por uma camada de suporte e pré-perfurada, é laminada como uma moldura na parte superior e inferior da MCC acabada.

A camada de suporte é então novamente removida e o CCM com a subcapa é levado em forma de banda para a fase seguinte do processo.

A BST oferece soluções para posicionar a banda de material exatamente em relação à unidade de corte e às outras bandas. Esta é a única forma de garantir que os requisitos geométricos exigidos são cumpridos.

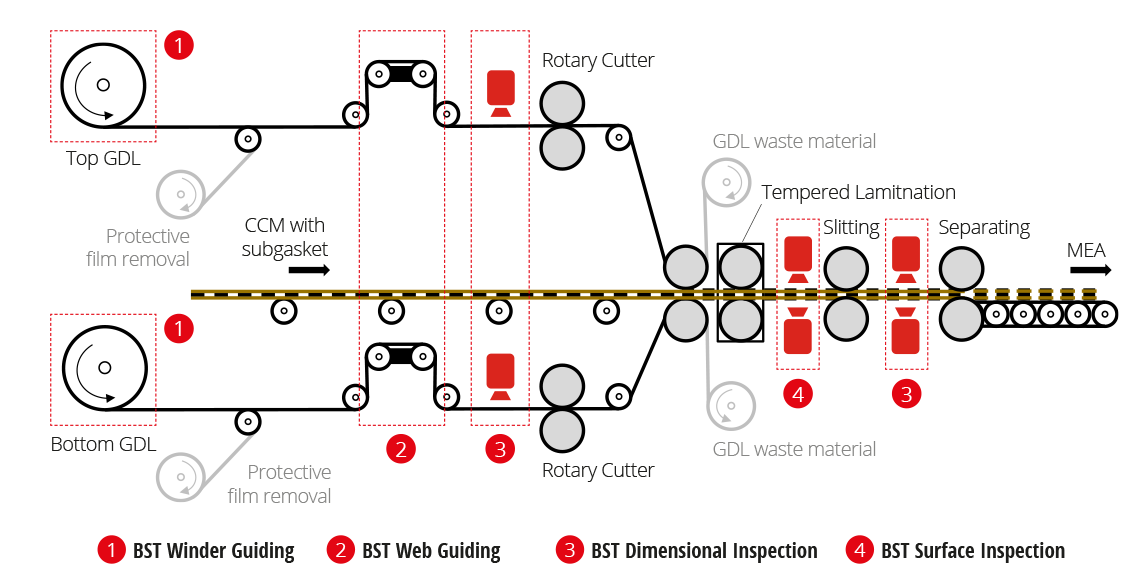

MEA Assembly

Paralelamente, é fabricada uma camada de difusão de gás (GDL) em forma de rede. A GDL é então perfurada com base na geometria especificada e fixada na parte superior e inferior do CCM com precisão posicional. O processo de união é efectuado por prensagem a quente. A banda é então separada no processo de corte e separação e transferida para o processo de empilhamento por meio de uma correia de vácuo.

Com a ajuda das soluções BST, a banda pode ser posicionada exatamente em relação à unidade de corte e às outras bandas. Esta é a única forma de garantir que os requisitos geométricos exigidos são cumpridos.

Despertamos seu interesse? Entre em contato conosco!

«Enquanto empresa líder em tecnologia global, o nosso dever é dar uma contribuição positiva para a transformação rumo à eletromobilidade com todas as suas consequências, porque esta é a única forma de combatermos as alterações climáticas.»

Klaus Hamacher, New Business Development