Pila de combustible

El mundo de la movilidad eléctrica y las energías renovables está experimentando una gran transformación. Las pilas de combustible son una posible clave para la producción de energía sostenible en el futuro. Para poder cubrir el amplio abanico de aplicaciones de las pilas de combustible, es necesario avanzar en la infraestructura del hidrógeno y también en la producción de las pilas.

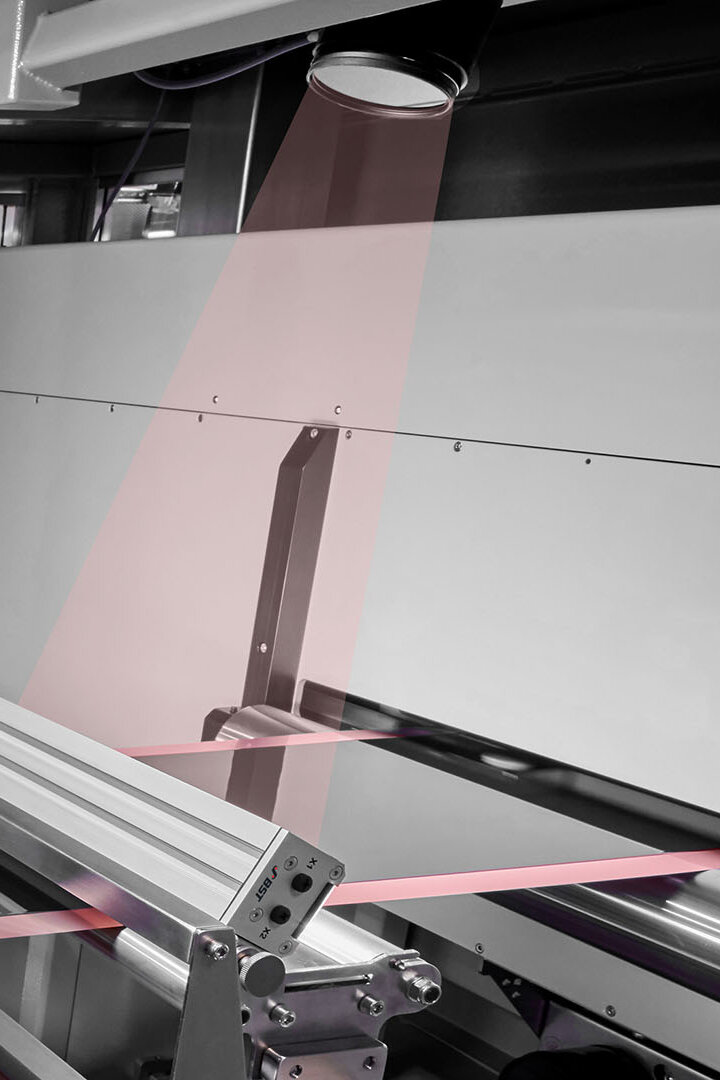

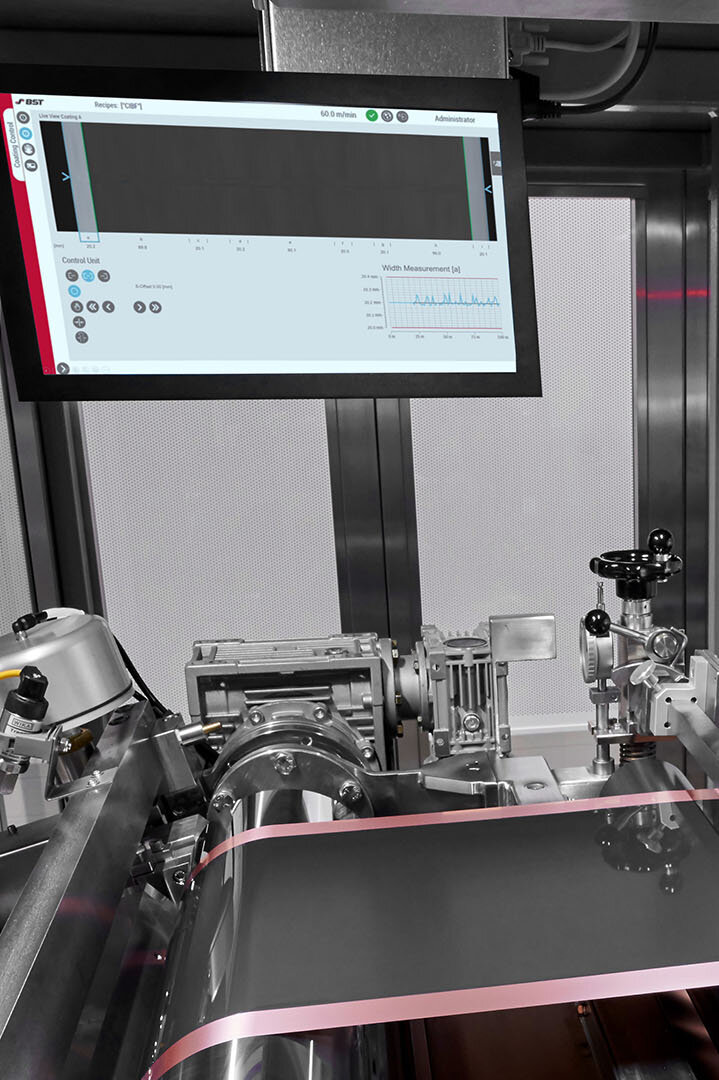

La solución: una producción industrial avanzada que permita una disminución paralela de los costes y una mejora de la calidad en términos de economías de escala, automatización e innovación técnica, y eficiencia energética y de recursos. En la producción en red de componentes de pilas de combustible se requiere un trabajo preciso para poder fabricar un producto eficiente y de alta calidad. Con nuestra amplia cartera de productos, en BST resolvemos esta tarea, por ejemplo, con nuestros sistemas de inspección y guiado de banda. Así, los sistemas de inspección pueden asumir diversas tareas de medición, pero también transmitir sus datos de medición a los sistemas de guiado de banda.

El resultado es una producción de alta calidad con procesos optimizados: perfeccione su rendimiento.

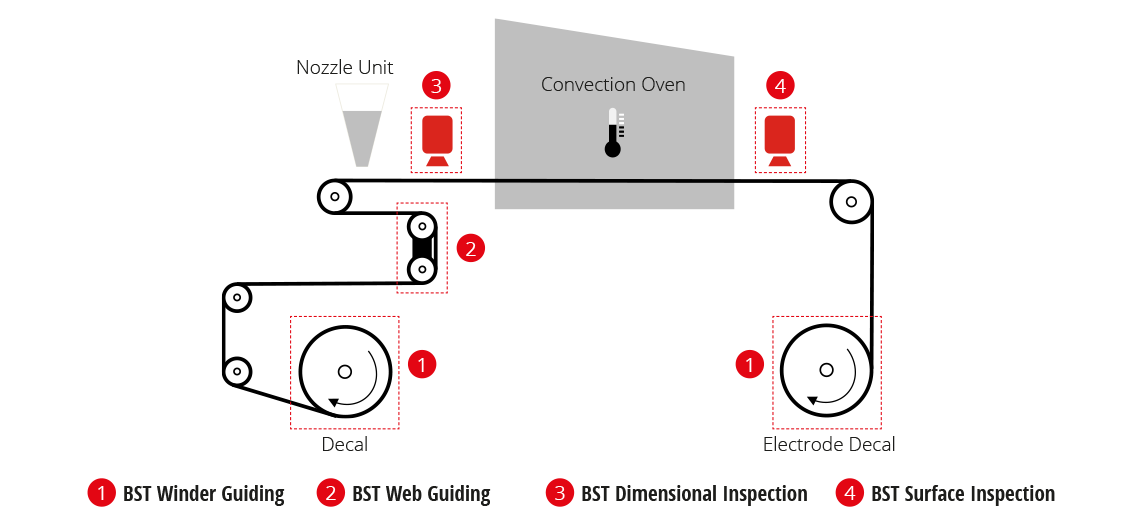

Coating

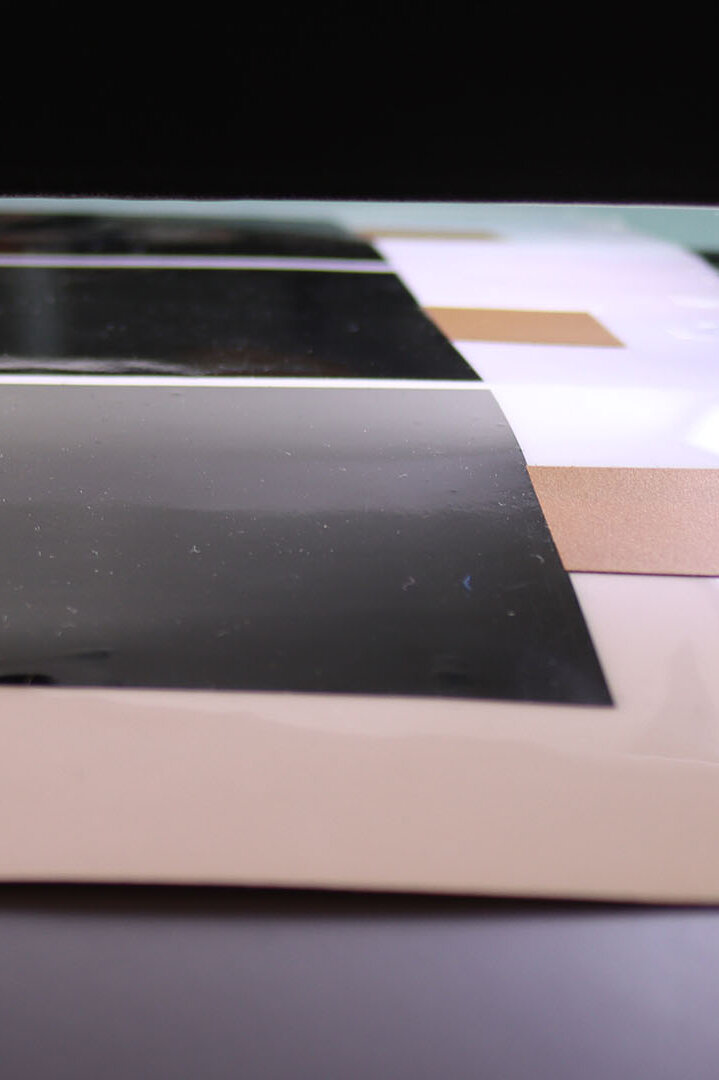

En el revestimiento, una lámina portadora (calcomanía) se recubre por un lado con un catalizador de platino (electrodo) mediante un troquel de ranura. Alternativamente, el PEM también puede recubrirse directamente por ambas caras. A continuación, la banda se seca en un horno de convección y se vuelve a enrollar.

Nuestras soluciones para el aseguramiento de la calidad durante el recubrimiento incluyen las áreas de producto de control de pasada de banda, alineación automática y control de las posiciones de recubrimiento, e inspección de superficies y bordes para todas las opciones de recubrimiento relevantes.

CCM Assembly

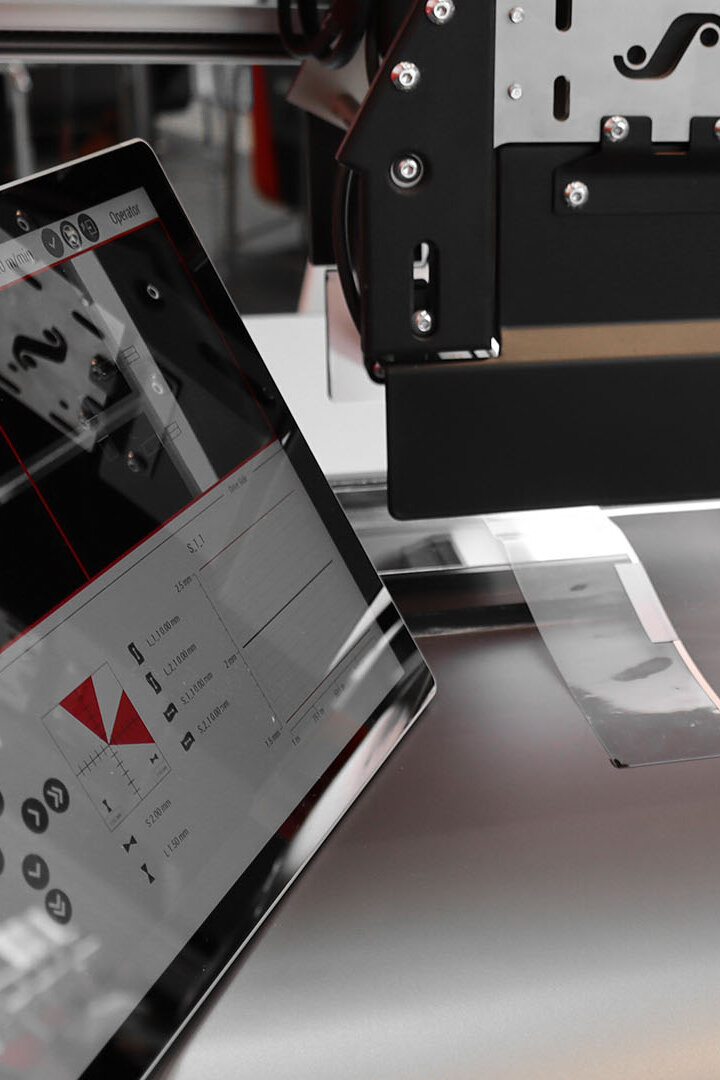

Tras el recubrimiento, la lámina de calcomanía se adhiere al PEM por las caras superior e inferior mediante el proceso de prensado en caliente. A continuación, la lámina se enfría mediante rodillos o un túnel. Por último, se retira la lámina de calcomanía sin dejar residuos y se enrolla la MCP (membrana recubierta de catalizador) acabada. En el caso del recubrimiento directo, se omite este paso del proceso.

En este proceso, BST ofrece sistemas de inspección de superficies para la inspección simultánea de las caras superior e inferior. Los sistemas adicionales de guiado de banda garantizan los requisitos más diversos de este proceso de producción.

Subgasket Application

La CCM se corta a la longitud deseada. Al mismo tiempo, la junta secundaria, que se apoya en una capa portadora y está preperforada, se lamina como un marco en la parte superior e inferior de la CCM acabada.

A continuación, se retira de nuevo la capa de soporte y la CCM con la subcubierta se lleva en forma de banda a la siguiente fase del proceso.

BST ofrece soluciones para posicionar la banda de material exactamente con respecto a la unidad de corte y a las otras bandas. Sólo así se garantiza el cumplimiento de los requisitos geométricos exigidos.

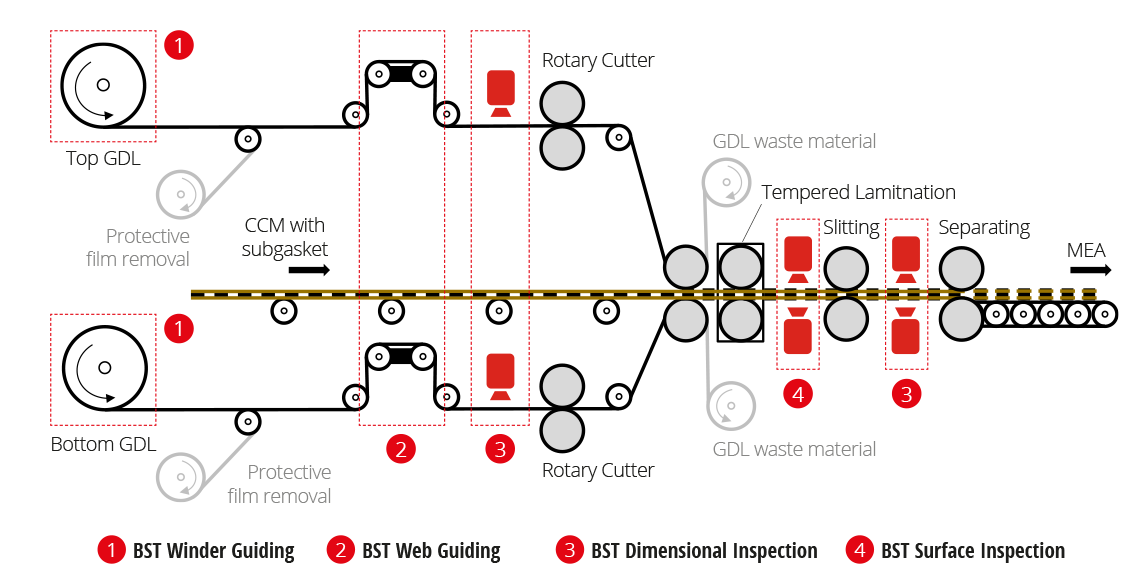

MEA Assembly

Paralelamente, se fabrica una capa de difusión de gas (GDL) en forma de banda. A continuación, la GDL se perfora en función de la geometría especificada y se une a la parte superior e inferior de la MCP con precisión posicional. El proceso de unión se realiza mediante prensado en caliente. A continuación, la banda se separa en el proceso de corte y separación y se transfiere al proceso de apilado mediante una cinta de vacío.

Con la ayuda de las soluciones BST, la banda puede posicionarse exactamente en relación con la unidad de corte longitudinal y las demás bandas. Sólo así se garantiza el cumplimiento de los requisitos geométricos exigidos.

Hemos captado su interés? Póngase en contacto con nosotros.

„Fuel cells are a key technology for decarbonizing the economy. We look forward to addressing current and future challenges in the production of fuel cell systems with our innovative products to further drive the expansion of sustainable energy systems.”

Johannes Scholz, New Business Development