Batterie

Le monde de l'e-mobilité évolue plus rapidement et plus dynamiquement que jamais. L'industrie doit accélérer le développement des batteries lithium-ion afin de permettre des distances plus longues et des performances plus élevées, ainsi que d'augmenter la durée de vie des batteries et de réduire les coûts de production. La solution : L'augmentation de la production industrielle, qui permet de réduire les coûts et d'améliorer la qualité simultanément grâce aux économies d'échelle, à l'automatisation et à l'innovation technologique, ainsi qu'à l'efficacité des ressources et de l'énergie. Une précision absolue est requise lors du traitement des bandes de matériaux pour produire des batteries lithium-ion afin de garantir un produit sûr et de haute qualité. BST s'attaque à ce problème grâce à son portefeuille de produits diversifiés, tels que nos systèmes d'inspection et de guidage de bande. Nos systèmes d'inspection peuvent effectuer une variété de tâches de mesure tout en communiquant leurs données de mesure aux systèmes de guidage de bande. Le résultat est une production haut de gamme avec des processus optimisés - Perfecting your Performance.

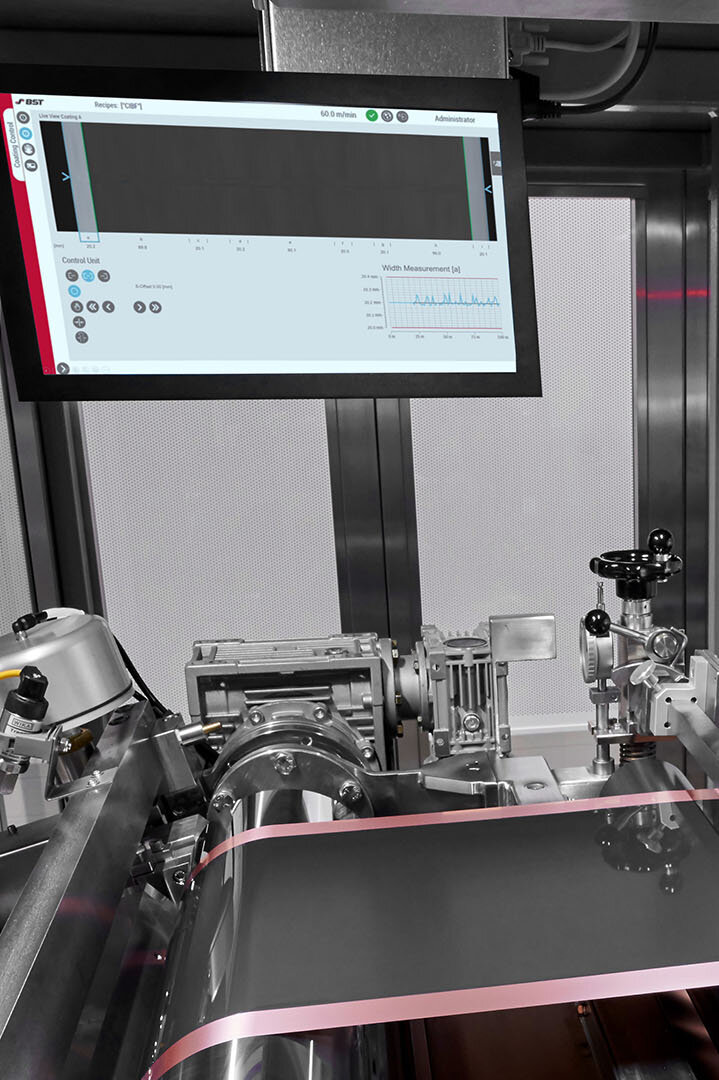

Revêtement

La feuille (cuivre ou aluminium) est généralement revêtue par une filière à fente (slurry). Le processus d'enduction est continu ou intermittent. L'enduction des faces supérieure et inférieure de la feuille se fait soit d'un seul côté, soit en tandem, soit simultanément, et la feuille est ensuite rembobinée après séchage.

Nos solutions d'assurance qualité en matière d'enduction comprennent des domaines tels que le guidage de la bande, l'alignement automatique et le contrôle des positions des couches supérieure et inférieure, ainsi que l'inspection des surfaces et des bords pour toutes les options d'enduction pertinentes.

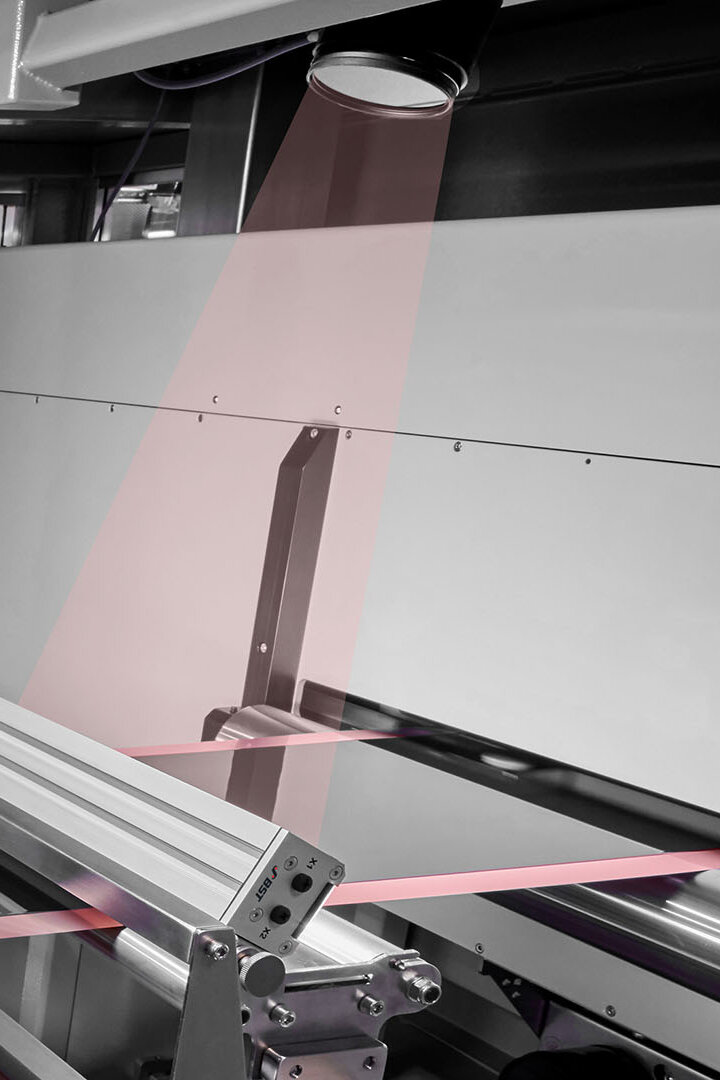

Refente

Lors de la refente, la bobine mère est découpée en plusieurs petites bandes à l'aide de lames rotatives. Les bobines filles qui en résultent sont ensuite rembobinées.

Au cours de cette étape du processus, le système d'inspection de surface iPQ-Surface ENERGY peut mesurer simultanément les bords de coupe par rapport au bord d'enduction des faces supérieure et inférieure. En outre, un contrôle en boucle fermée avec un système de guidage de la bande positionné devant le système garantit que les écarts éventuels ne deviennent pas un problème de qualité en premier lieu.

Seperating

Les électrodes anodiques et cathodiques sont séparées des bobines filles au cours d'un processus continu par poinçonnage ou découpe au laser des languettes et, si nécessaire, par découpe à l'emporte-pièce.

BST propose des solutions pour positionner la bande de matériau exactement par rapport à l'unité de découpe. C'est la seule façon de garantir le respect des exigences géométriques des électrodes.

Cell-Assembling

Dans le processus d'assemblage de cellules, pour la fabrication de cellules prismatiques, rondes ou à pochettes, les électrodes séparées sont assemblées avec le séparateur avec une grande précision dans le processus d'enroulement, de laminage ou de pliage pour former une seule cellule mono ou un bloc de cellules mono.

BST résout ce problème en mettant en réseau plusieurs systèmes de régulation de bande qui ont en outre accès à des fonctions telles que maître/esclave et correction d'offset. Il est ainsi possible de réguler les éventuels écarts entre les positions de consigne des différents bords et de garantir le guidage précis de différentes bandes les unes par rapport aux autres. L'utilisation d'un système de caméra à haute résolution permet une détection fiable des bords de toutes les couches pour le retour dans le processus de production.

Nous avons suscité votre intérêt ? N'hésitez pas à nous contacter!

"En tant que leader technologique mondial, notre mission est d'apporter une contribution positive à la transformation vers l'électromobilité avec toutes ses conséquences, car ce n'est qu'alors que nous aurons une chance de contrer le changement climatique".

Klaus Hamacher, New Business Development